新闻资讯

反渗透膜元件污堵原因分析及处理措施

伴随着21世纪人们对于水质要求的不断提高,双膜法处理工艺在工业用水、污水处理、市政水厂提标改造等得到广泛应用,但在使用过程中,反渗透膜容易被胶体、悬浮物和盐垢的污染。为防止反渗透膜因过高的段间压差导致膜元件的机械损伤及脱水性能的衰减,因此正确判断污染物及其成因,及时有效的化学清洗及维护,就显得十分重要。

本文介绍了某热电厂在除盐水反渗透运行过程中,污堵形成的原因及化学清洗的过程,对于反渗透的化学清洗具有一定的借鉴意义。

[关键词] 化学清洗;双膜法;反渗透

1 项目概况

1.1

系统概述

系统进水为河水,经过混凝沉淀后流经V型滤池,滤后水进入清水池,作为除盐水进水,一般情况下,反渗透进水电导率为<400μs/cm。

超滤装置设计出力为3×304m3/h,单套88只外压式膜元件(ZW1500-X),CEB反洗投加次氯酸钠和酸、碱,CEB时间为24h一次。

反渗透装置设计出力为3×228m3/h,两段式:28:15(6芯),单套258支膜元件,型号为:PROC10,回收率75%。

1.2

工艺流程

河水经预处理后来水→清水池→原水泵→(次氯酸钠)自清洗过滤器→超滤装置→超滤水箱→超滤提升泵→(还原剂/阻垢剂/非氧化杀菌剂)保安过滤器→反渗透装置→预脱盐水箱→阳床→阴床→混床→除盐水箱

2 反渗透污堵的成因分析

2.1

反渗透膜元件的拆检情况

反渗透装置运行一段时间后膜元件受到了一定的污堵,在进行化学清洗前,拆开反渗透一段进水端,第一根膜元件的进水端面有一层黄褐色粘泥膜,内部有发黑腐殖质及细小橡胶颗粒物,表面发黑发黄,无明显腥臭味。右图为膜元件拆检图片:

2.2

膜污染原因分析

本系统1#反渗透装置自2021年3月初运行至2021年11月初,期间一段段间压差由1bar逐步升高至1.9bar,二段段间压差相当稳定,只有细微的上升。

以下是反渗透污堵的形成过程:

第一阶段:微生物、有机物污染阶段

8月份之前,反渗透装置未投加过非氧化杀菌剂,在7-8月份期间,反渗透保安过滤器出现严重污堵状况,基本上半个月就会因保安过滤器进出水压差高(≥1.2bar),需要更换一次滤芯,严重时甚至3天更换1次,滤芯表现为表面淡黄,摸起来有粘稠感,并伴随强烈腥臭味。因本项目进水水源为河水,本身微生物含量高,在适当条件下,特别是夏天高温季节,极易在滤芯表面及反渗透膜表面大量新陈代谢,形成致密的微生物膜,污堵膜面,造成进水压力升高、压差增大、产水量下降。此时一段段间压差变化最为明显,由1bar升高至1.7bar;二段段间压差由0.48上升至0.5bar。

8月份之后采用PWT专用非氧化性杀菌剂,刚开始每周冲击性投加2次,每次投加100ppm,投加时间1个小时。后改为每周投加1次。微生物得到控制,保安过滤滤芯可以维持正常使用,反渗透一段段间压差也基本维持不变。

第二阶段:橡胶颗粒物、铁离子污染阶段

10月份中旬,接到业主反馈,保安过滤器滤芯使用不到半个月就污堵,拆出来后,滤芯表现为表面发黄,中间有黑色腐殖物,部分有橡胶颗粒感,无腥臭味。经过查看,现场还原剂加药箱因长时间的使用,橡胶老化、鼓脱,胶皮大面积脱落。黑色腐殖质是微生物菌落给非氧化杀菌剂杀死后遗留残骸,黑色橡胶是脱落的细小胶皮,黄色物质主要是还原剂(亚硫酸氢钠)与铁反应后形成的铁离子,还有携带的部分铁屑。虽然保安过滤器截留了大部分的橡胶颗粒及铁屑,但仍然有少量进入到反渗透系统中,在十几天的时间内,一段段间压差由1.8bar上升至1.9bar;二段段间压差由0.5bar上升至0.53bar。

后续对还原剂加药管道进行冲洗,保安滤芯更换,还原剂加药箱重新衬胶,系统正常运行。

综上,反渗透膜主要受到腐殖质、有机物的污染,存在铁离子、少量细小橡胶颗粒物的污染,因前端进水含有PAC,可能有少量铝的污染。

3 反渗透化学清洗

3.1

主要设备及药剂参数

3.1.1本项目在其他两套反渗透装置正常运行下,对另一套反渗透进行化学清洗。化学清洗系统由清洗箱、清洗泵、清洗保安过滤器及相应管道、阀门等组成。

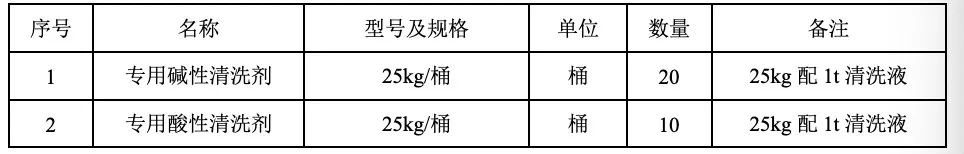

主要清洗设备配置如下表:

3.1.2主要化学清洗药剂及配比见下表:

3.2

化学清洗的过程

3.2.1化学清洗方式的选择:经过前期的分析,虽然反渗透膜元件主要是受到腐殖质、有机物的污染,但考虑到反渗透膜元件在运行过程中,已经受到铁离子的污染(可能含有铝离子),直接进行碱洗,会形成氢氧化铁(铝)沉淀,反而加剧污堵。因此选用“酸洗-碱洗-碱洗-酸洗-杀菌”的清洗方式。

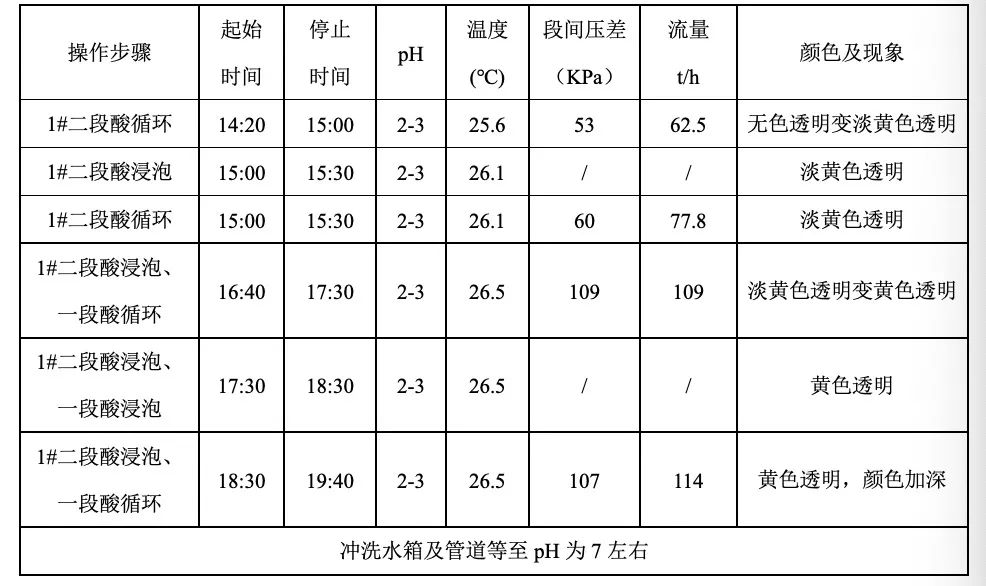

3.2.2化学清洗的过程记录如下:

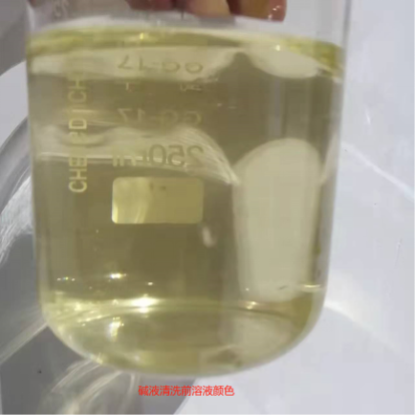

3.2.3第一次酸洗,溶液颜色变化如下:

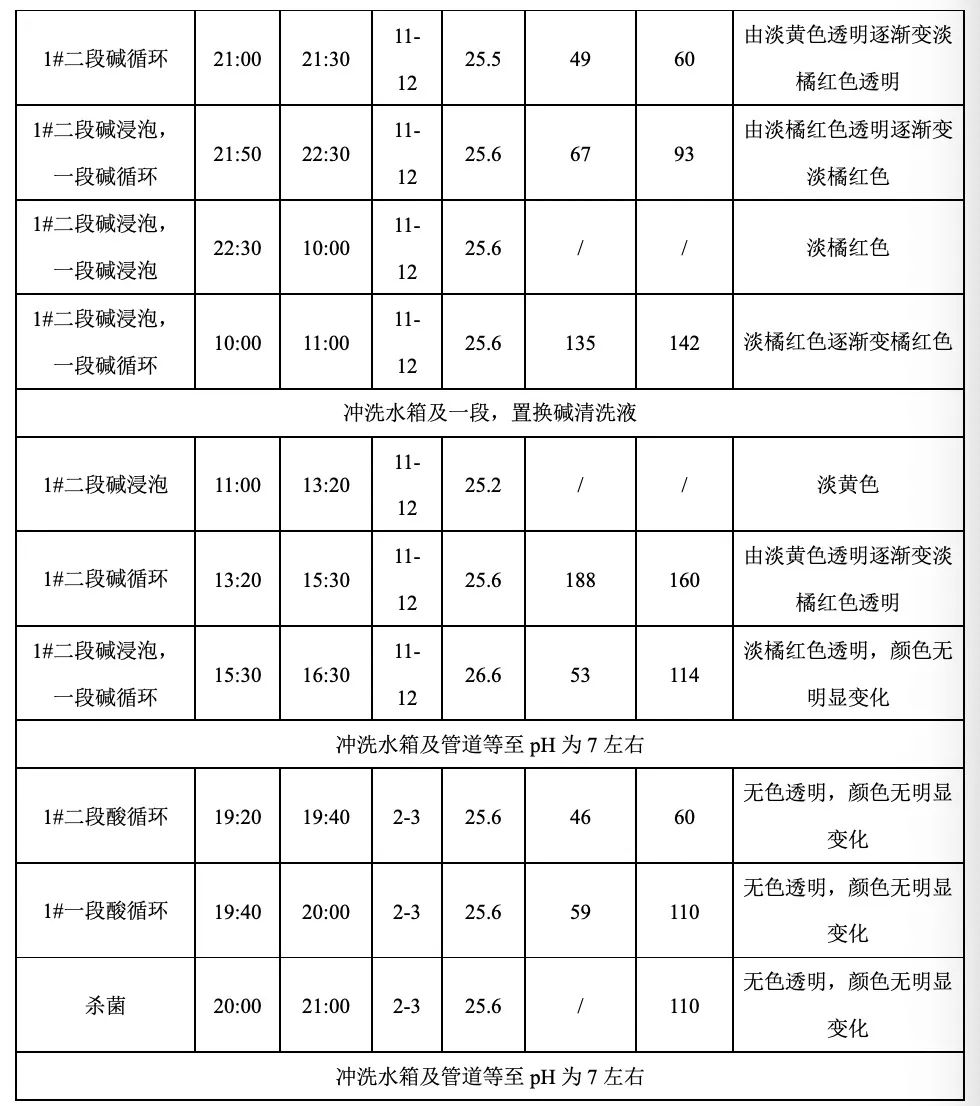

3.2.4第一次碱洗,溶液颜色变化如下:

3.2.5 进行第二次酸洗、第二次碱洗时,溶液颜色基本无明显变化。

3.3

化学清洗的效果

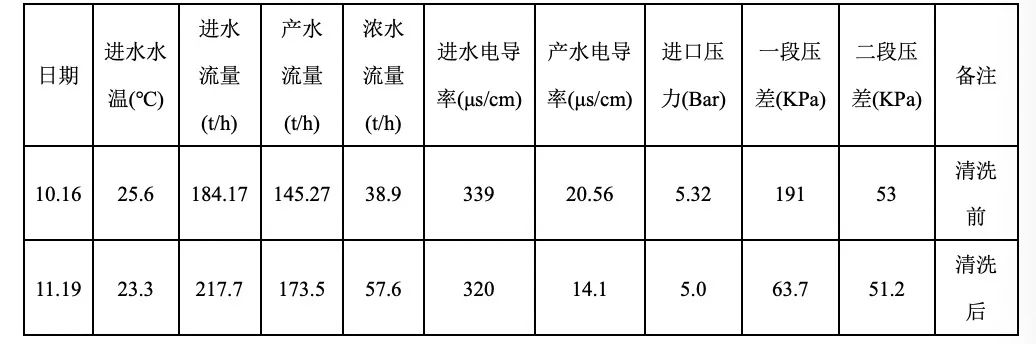

(1)化学清洗前后运行数据

2021年11月对1#RO清洗进行了化学清洗,1#RO前后运行数据如下:

(2)通过清洗前后运行数据的对比可以看出:在高压泵频率为17.7Hz时,1#反渗透进口压力由5.3bar下降至5bar,一段段间压差由1.9bar下降至0.64bar,二段段间压差由0.53bar下降至0.51bar;相应的产水量由145t/h上升至173t/h。

(3)清洗后的膜元件:化学清洗完成后,膜元件端面及表面干净无污染物。

4 结束语

(1)当反渗透发生微生物污染时,需要采用反渗透膜专用非氧化杀菌剂及时进行杀菌及专用清洗剂进行化学清洗,防止微生物大量繁殖,进一步加剧反渗透膜的污堵。

(2)反渗透污堵形成的原因有多种多样,需要对成因进行具体的分析,采用合适的化学清洗剂和清洗方法。

(3)累积性的污堵难以通过在线化学清洗清洗下来,甚至会对膜元件造成损害,及时、有效的化学清洗是保证系统稳定运行的必要条件。即使在压差变化不大的情况下,每年也可以对反渗透膜进行一定的维护性化学清洗。