新闻资讯

煤矿疏干水的膜法处理及资源化处理工艺应用

[摘 要] 陕北某大型国有煤矿开采企业,一期年产煤量1500万吨,是周边化工园区的主要煤源。根据项目环评要求,井下排水的水质要求满足《煤炭洗选工程设计规范》(GB50359-2016);经过脱盐的井下排水,水质要求满足《生活饮用水卫生标准》(GB5749-2006);外排水水质要求满足水质要求满足《地表水环境质量标准》(GB3838-2002)中地表水Ⅲ类标准及《农田灌溉水质标准》(GB5084-2005)。结晶盐最低满足工业盐Ⅱ类合格品标准。针对超标项目,本项目需要去除原水中的悬浮物、油类,将原水中的溶解性总固体降至1000mg/L,硫酸根降至250mg/L以下,故需对原水进行脱盐处理。脱盐处理产生的浓盐水做到零排放,产生结晶盐最低满足硫酸钠工业盐标准(GB/T6009-2014)Ⅱ类合格品标准,产出无水硫酸钠结晶盐约11.6t/h,浓盐水结晶盐资源化率约为95%。

[关键词] 疏干水;膜法;资源化;高浊度;高硫酸盐;高效阻垢剂;技术服务

1 项目简介

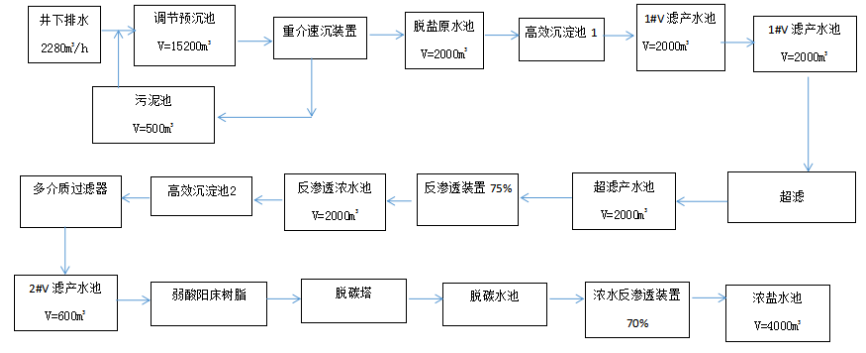

项目于2020年10月建设完成并投入使用。煤矿井下水处理站工程工艺流程分为预处理、脱盐、二次浓缩及蒸发结晶四个工艺段。本工程总处理规模为2280m3/h,其中:预处理规模2280m3/h;脱盐处理规模2080m3/h;二次浓缩处理规模520m3/h;蒸发结晶处理规模160m3/h。本工程生产产品水、硫酸钠结晶盐;废水全部回收利用,以实现废水零排放;实现结晶盐资源化,固废减量化,95%的盐回收利用,5%混盐另行处理。

预处理工段包括调节预沉池+重介速沉装置。

脱盐处理工艺为:高效澄清池+V型滤池+超滤+反渗透。

二次浓缩处理工艺为:高效沉淀池+V型滤池+弱酸阳床树脂+脱碳塔+浓水反渗透。

核心膜部件分别采用TORAY、PALL、DOW等进口品牌。

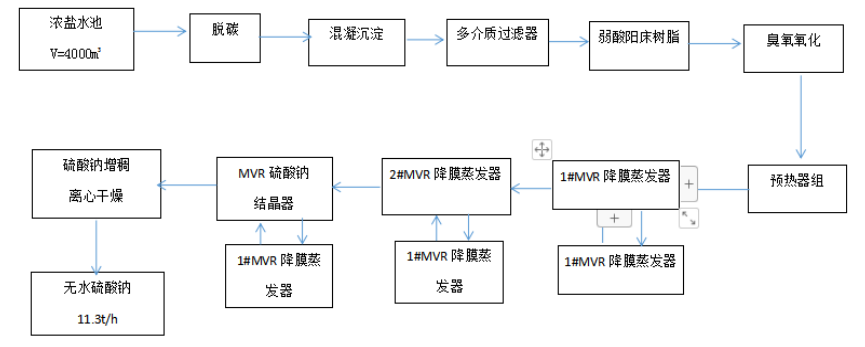

蒸发结晶工艺分为蒸发预处理和蒸发结晶两个单元。蒸发预处理单元工艺为:pH调节水箱+脱碳器+蒸发预处理沉淀池+多介质过滤器+弱酸阳床树脂+臭氧氧化;蒸发结晶单元工艺为:MVR蒸发浓缩+MVR蒸发结晶+混盐干化。该工艺对二次浓缩工艺段产生的浓盐水进行再次蒸发浓缩,产生硫酸钠结晶盐。

2 工艺系统描述

2.1 设计进水水质

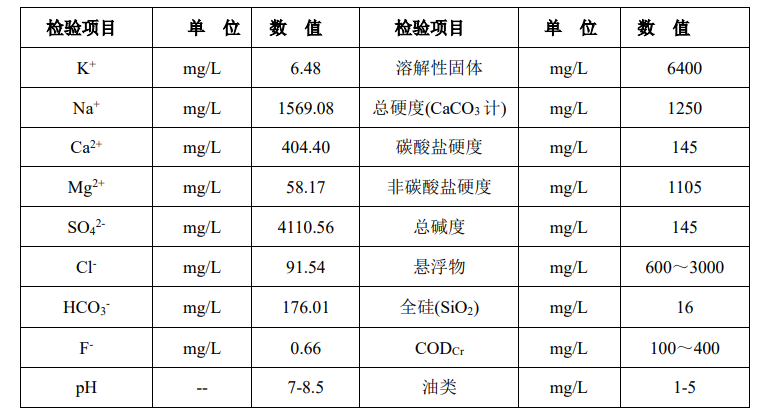

设计进水水质特点:高浊度、高硫酸盐、高溶解性总固体、悬浮物和石油类物质。

处理站设计进水水质情况见表1:

设计进水水质数据(表1)

[摘 要] 陕北某大型国有煤矿开采企业,一期年产煤量1500万吨,是周边化工园区的主要煤源。根据项目环评要求,井下排水的水质要求满足《煤炭洗选工程设计规范》(GB50359-2016);经过脱盐的井下排水,水质要求满足《生活饮用水卫生标准》(GB5749-2006);外排水水质要求满足水质要求满足《地表水环境质量标准》(GB3838-2002)中地表水Ⅲ类标准及《农田灌溉水质标准》(GB5084-2005)。结晶盐最低满足工业盐Ⅱ类合格品标准。针对超标项目,本项目需要去除原水中的悬浮物、油类,将原水中的溶解性总固体降至1000mg/L,硫酸根降至250mg/L以下,故需对原水进行脱盐处理。脱盐处理产生的浓盐水做到零排放,产生结晶盐最低满足硫酸钠工业盐标准(GB/T6009-2014)Ⅱ类合格品标准,产出无水硫酸钠结晶盐约11.6t/h,浓盐水结晶盐资源化率约为95%。

[关键词] 疏干水;膜法;资源化;高浊度;高硫酸盐;高效阻垢剂;技术服务

1 项目简介

项目于2020年10月建设完成并投入使用。煤矿井下水处理站工程工艺流程分为预处理、脱盐、二次浓缩及蒸发结晶四个工艺段。本工程总处理规模为2280m3/h,其中:预处理规模2280m3/h;脱盐处理规模2080m3/h;二次浓缩处理规模520m3/h;蒸发结晶处理规模160m3/h。本工程生产产品水、硫酸钠结晶盐;废水全部回收利用,以实现废水零排放;实现结晶盐资源化,固废减量化,95%的盐回收利用,5%混盐另行处理。

预处理工段包括调节预沉池+重介速沉装置。

脱盐处理工艺为:高效澄清池+V型滤池+超滤+反渗透。

二次浓缩处理工艺为:高效沉淀池+V型滤池+弱酸阳床树脂+脱碳塔+浓水反渗透。

核心膜部件分别采用TORAY、PALL、DOW等进口品牌。

蒸发结晶工艺分为蒸发预处理和蒸发结晶两个单元。蒸发预处理单元工艺为:pH调节水箱+脱碳器+蒸发预处理沉淀池+多介质过滤器+弱酸阳床树脂+臭氧氧化;蒸发结晶单元工艺为:MVR蒸发浓缩+MVR蒸发结晶+混盐干化。该工艺对二次浓缩工艺段产生的浓盐水进行再次蒸发浓缩,产生硫酸钠结晶盐。

2 工艺系统描述

2.1 设计进水水质

设计进水水质特点:高浊度、高硫酸盐、高溶解性总固体、悬浮物和石油类物质。

处理站设计进水水质情况见表1:

设计进水水质数据(表1)

2.2 工艺流程简介

该矿井水处理总量2280m3/h。主要处理工艺为:经过井下预处理的矿井水经过预处理的主要目的是去除水中悬浮物,降低水中悬浮物的含量,并去除部分浮油。经过脱盐预处理工艺,可有效的去除水中悬浮物、硬度等;一级RO浓水再经过二次浓缩工艺段,其钙、镁、碳酸氢根等离子再次被浓缩,浓水反渗透膜产生结垢的风险性增大,同时对后段的蒸发结晶造成威胁,因此在本段继续除硬。同时,为了保护浓水反渗透,还设置树脂及脱碳装置,进一步脱除水中硬度、碱度,降低处理过程中水质波动的结垢风险,二级膜浓缩产生的产品水和蒸发结晶的产品水混合,进入成品水池,外排或高品质利用,水质要求满足《地表水环境质量标准》(GB3838-2002)中地表水Ⅲ类标准及《农田灌溉水质标准》(GB5084-2005)。结晶盐最低满足工业盐Ⅱ类合格品标准。产水水质同时满足TDS小于1000mg/L,硫酸盐小于250mg/L。

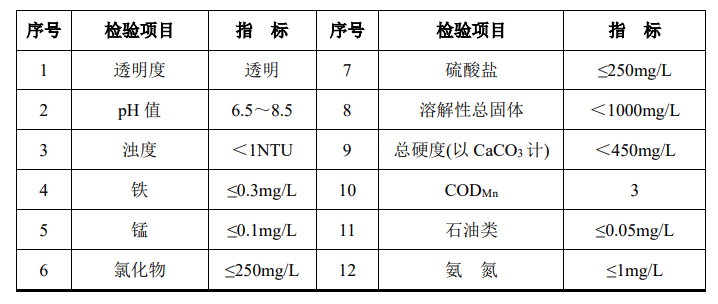

设计出水水质数据(表2)

2.3 系统工艺流程图

系统工艺流程图1

系统工艺流程图(接上图1)

2.4 预处理及脱盐处理主要工艺及设备

2.4.1 重介速沉装置

总处理水量:2599m3/h,设置:4套,单套处理能力700m3/h。由一级、二级、三级反应区、沉淀区、污泥回流、重介质回收系统等部分组成。

重介速沉技术与传统的混凝、絮凝和沉淀处理工艺原理相似,都是使用混凝剂脱稳,高分子絮凝剂聚集悬浮物,再通过斜板(管)沉淀去除悬浮物。改进技术是投加微砂,并快速的形成以微砂为核心的絮凝体。该絮凝体具备密度大、质量重、易沉降的特点。重介速沉装置具备体积小、处理效率高、高度集成和自动化程度高等特点。

2.4.2 高效澄清池1

处理水量:2599m3/h,共2座,高效澄清池是依托污泥混凝、循环、斜管分离及浓缩等多种理论,通过合理的水力和结构设计,反应池入口分别投加氢氧化钠、PFS、PAM、碳酸钠、石灰等药剂,出水投加浓硫酸用来调节pH值,最终实现集泥水分离与污泥浓缩功能。

出水水质:加药软化澄清后出水硬度≤150mg/L(碳酸钙计)。

2.4.3 V型滤池

处理水量:2586m3/h,6座12格,钢筋混凝土结构。单格面积:25m2,滤速:10m/h。每座滤池装有进出水气动闸门,反洗进出水自动闸门。反洗采用水、气反洗的方式。

2.4.4 超滤系统

超滤是以压力为推动力的膜分离技术之一。它利用超滤膜的特点,分离细菌、热源、胶体、悬浮杂质及大分子有机物。在反渗透或纳滤之前设置超滤装置,对反渗透进水进行进一步的处理,以确保达到反渗透进水水质要求。超滤系统具有使用寿命长、产品水质高、使用范围广、运行费用低的特点。

其中配6台精密过滤器:6×180t/h;过滤精度:100微米,HYDAC。

系统规模:11×183t/h,回收率:≥90%

品牌及型号:TORAY,HFU-2020AN,每套配置为56支立式超滤膜,外压式错流过滤。

出水水质:SDI≤3, 浊度≤1NTU;微生物、细菌、大肠杆菌、病原体去除率:99.99%。

2.4.5 反渗透系统

反渗透又称逆渗透,是一种以压力差为推动力,从溶液中分离出溶剂的膜分离操作, 是当今最先进和最节能有效的膜分离技术。

系统规模:11×156t/h,回收率:≥75%

品牌及型号:DOW,CR-100,膜配置为22:12,压力容器:mem shell,共2244支膜。

进水母管分别连续性投加阻垢剂和每天冲击式投加1小时非氧化性杀菌剂。

出水水质:TDS≤500 mg/L。

2.5 二次浓缩主要工艺及设备

2.5.1 二次浓缩工艺进出水水质

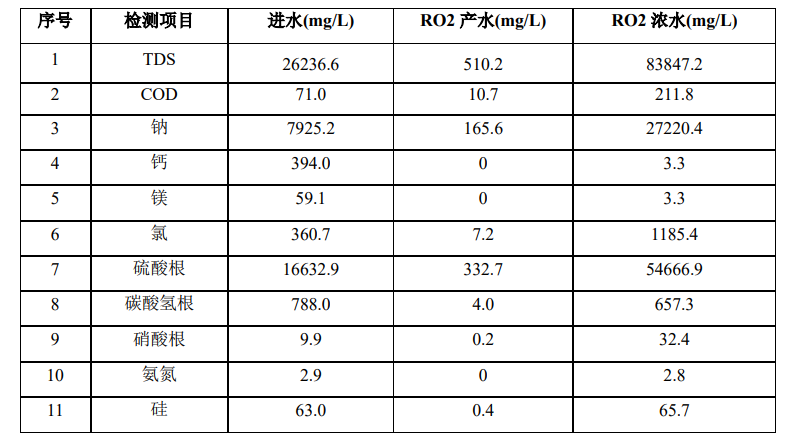

二次浓缩处理工艺设计进、出水质见下表。

二次浓缩工艺段设计进、出水水质表(表3)

2.5.2 高效沉淀池2

总处理水量:520m3/h,设置:2座,钢砼结构。

经过调试过程中的经验总结,目前高效沉淀池2入口未投加任何药剂,且不影响出水效果。出水水质:硬度≤100mg/L(碳酸钙计)。

2.5.3 弱酸阳离子交换器

弱酸阳离子交换器是反渗透的硬度去除单元。弱酸阳离子交换器需定期再生,再生液为浓盐酸。反洗废水和再生废水收集到废水循环水池并返回到澄清软化系统进一步处理。

离子交换软化设计再生周期不小于24小时,进水负荷按硬度≥150mg/L(CaCO3 计)。

总处理水量:498m3/h,设置:4台,3用1备,每套处理水量:200m3/h。

2.5.4 浓水反渗透系统

系统规模:4×122t/h,回收率:70%

品牌及型号:DOW,XC-70,膜配置为23:13,压力容器:mem shell(六芯装),共864支膜。

浓水RO进水母管分别连续性投加阻垢剂和每天冲击式投加1小时非氧化性杀菌剂。

出水水质:TDS≤1000 mg/L。

2.6 蒸发结晶主要工艺及设备

处理规模:150~160m3/h。设计进、出水水质,产出结晶盐品质。

本工艺段出水为二次汽冷凝液,二次汽冷凝液水质在正常时要求达到产品水水质,正常时进入产品水池,非正常时进入浓盐水二次浓缩调节池进行处理。

2.6.1 蒸发预处理单元

根据处理工艺确定,蒸发预处理单元工艺流程为:pH调节水箱+脱碳器+蒸发预处理沉淀池+多介质过滤器+弱酸阳床树脂+臭氧氧化。

浓水反渗透(RO2)产生的浓盐水进入浓盐水池后,由蒸发预处理供水泵取水,加硫酸在pH调节水箱调节pH值至5左右后,经过脱碳器,出水自流进入蒸发预处理沉淀池。在沉淀池通过投加偏铝酸钠、混凝剂、助凝剂等降低浓盐水中的总硅含量后出水进入沉淀产水箱。过滤器提升泵自沉淀产水箱取水,来水经加压后依次进入多介质过滤器、弱酸阳床树脂,出水进入氧化水罐。在氧化水罐中与臭氧充分接触后供至至蒸发原水罐。

本单元树脂再生废水及蒸发预处理沉淀池排泥全部回流至二次浓缩段相关部分,统一处理;其余废水回流至本单元浓盐水池,再次进入处理系统。

2.6.2 蒸发结晶单元

根据确定的处理工艺,蒸发结晶单元工艺流程为:MVR蒸发浓缩+MVR蒸发结晶+混盐干化。

蒸发预处理单元产水经蒸发原水罐均质后,通过蒸发原水泵提升,经预热器与蒸发冷凝水预热升温后进入到降膜蒸发器进行浓缩,料液在降膜蒸发罐内浓缩至TDS约23万mg/L左右后,转料进入MVR硫酸钠结晶罐。

经MVR降膜蒸发器浓缩后的料液转料至MVR硫酸钠结晶罐后进一步蒸发浓缩,在所控制的料液温度下达到Na2SO4的过饱和浓度后,大量的硫酸钠以晶体的形式结晶析出。

MVR蒸发结晶系统的浆液自流进入硫酸钠浆桶内,经硫酸钠浆泵供至增稠器增稠,经离心机脱水得到含水率<5%的硫酸钠结晶盐,湿盐由定量加料器输送至流化床干燥器,经干燥后水分<0.2%由斗提送至料仓中,由包装机包装后送至库房。

硫酸钠离心机的甩后液经甩后液桶,送回至硫酸钠结晶罐循环处理。

为了硫酸钠结晶盐品质,硫酸钠结晶罐内需连续外排一定的母液,该母液进入混盐罐,经过降温浓缩,可产生一部分氯化钠或氯化钠和硫酸钠的混盐,通过离心机产出混盐,一部分外排母液到达一定浓度后,由耙式干燥机进行干燥,经干燥后水分<0.2%送至混盐料仓中。

蒸发结晶单元产生的二次蒸汽冷凝水经热量回收后温度降至40℃送至反渗透浓水池,循环利用。

MVR蒸发浓缩系统和MVR蒸发结晶系统加热室不凝气分上、下不凝气排放阀,引入不凝气母管,直排或由水环真空泵抽走。

各罐取样由特定取样点完成;取样废水与各罐和设备排污由排污母管排污至废水池,再经泵送至浓盐水池重新进入处理系统。

系统所需机封水来自机封水罐,通过两台机封水泵送至各机封水用水点,确保循环泵、浆液泵等设备的运行稳定性和使用寿命。

2.7 加药系统设备

2.7.1 阻垢剂加药系统

一级反渗透加药计量泵:Q=26L/h,H=10bar;数量:11台。

浓水反渗透加药计量泵:Q=10L/h,H=10bar;数量:4台。

阻垢剂型号:SpectraGuard 205 SC

加药方式:母管式连续投加

2.7.2 非氧化性杀菌剂加药系统

一级反渗透加药计量泵:Q=130L/h,H=7bar;数量:11台。

浓水反渗透加药计量泵:Q=90L/h,H=7bar;数量:4台。

非氧化性杀菌剂型号:BioGuard ISO

加药方式及加药时间:冲击式投加

3 本项目最终产品产物及去向

(1)产品水:产品水全部排放至附近地表河水流域,供给下游农业灌溉和工业园区用水。

(2)硫酸钠:在蒸发结晶间内吨袋包装,包装好的产品通过叉车运至盐棚,然后通过汽车运输出厂销售。

(3)混盐:混盐同样在蒸发结晶间内吨袋包装,包装好的混盐通过叉车运至盐棚,然后通过汽车运输出厂由有专业资质的部门进行集中处置。

(4)污泥:产生的污泥回收利用或委托有处理资质的相关单位处置。

(5)蒸发结晶设备每年正常检维修时,二次浓缩浓盐水需临时存贮,本工程浓盐水池兼顾暂存功能,可存贮约3天二次浓缩浓盐水。处理站各水池溢流出水均排至事故溢流池,然后再次进入处理系统,不外排。

4 阻垢及微生物控制产品使用及服务情况

(1)为了控制膜系统的结垢和微生物的滋生,膜系统所使用的阻垢剂和非氧化性杀菌剂为PWT公司的产品,其对来水比较复杂、水质波动较大的水源表现出了优异的稳定性能,延长了反渗透的化学清洗周期,目前系统运行稳定,各项参数均达到设计要求。

(2)通过PWT强大的技术服务能力,协助客户完善了设计漏点、优化工艺管线布局,为系统稳定运行和参数监测提供了重要保障。

(3)定期监测水质及反渗透系统的运行参数并科学计算,在水质波动的情况下,我们及时调整加药量,始终保证客户运营成本得到有效控制。