耐高温阻垢剂在蒸发系统(三效)中应用案例

系统概况

本案例为内蒙古某稀土公司处理生产硫酸铵废水MVR+三效系统,在美国PWT公司技术工程师的指导下,使用独特的树枝状聚合物耐高温阻垢剂,对三效系统进行阻垢剂的应用。

在蒸发器中,由于母液中硫酸盐、草酸盐等含量较高,且已呈过饱和状态,极易在蒸发器列管壁上结晶析出而沉积,形成结垢后,蒸发能力会显著下降,这是因为管垢的导热系数比较小,影响了热传导。逐渐导致降低产能,增加能耗。现场需要周期性对三效列管进行高压清洗,去除列管表面污垢。频繁清洗也会对设备造成一定物理伤害,使蒸发器寿命缩短,严重阻碍了生产正常运行。

利用PWT耐高温阻垢剂对硫酸铵废水母液蒸发结垢进行预防的技术原理是通过对母液添加一定比例阻垢剂,控制蒸发过程中微化学反应,以独有的树枝状聚合物对结垢因子进行捕捉、包裹,从而降低列管内壁结垢附着速率,使列管的传热系数维持在较好的水平,保证三效蒸发器高效长周期运行,减小停车清洗等次数,达到节能降耗的目的。

1.1

工艺流程

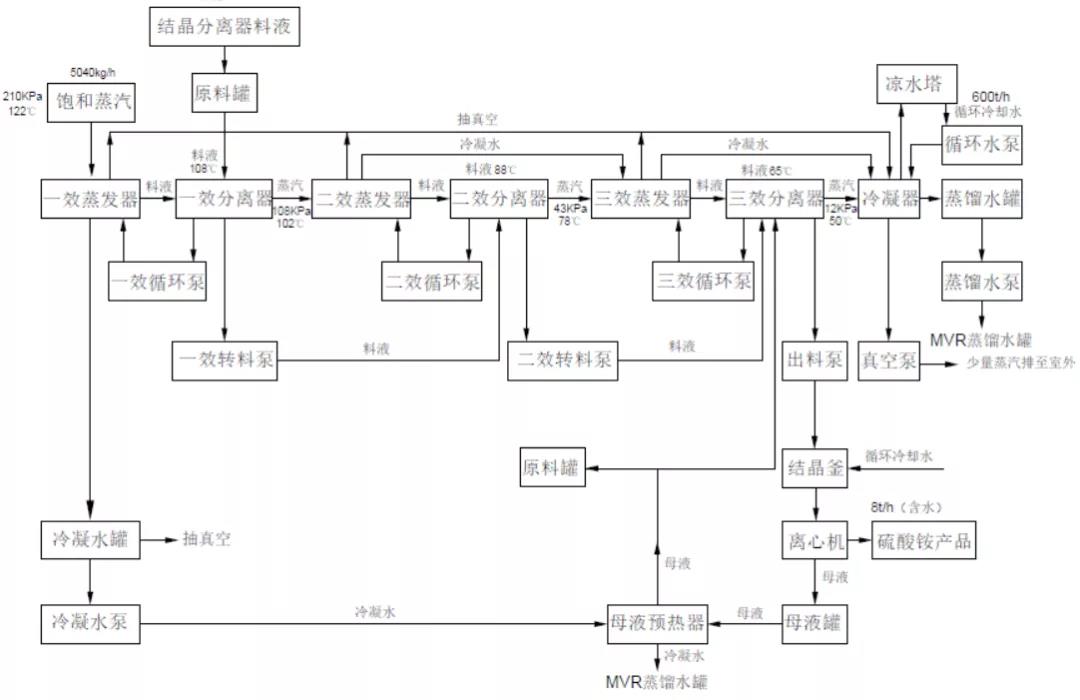

硫酸铵废水处理流程如下:

硫酸铵废水(工艺排水)→一级气浮→二级气浮→中间水池→(加草酸)连盐罐→高密池(斜板)→中间水箱→多介质过滤器→超滤→UF水箱→(加硫酸)电渗析(产水去RO,浓水去MVR进水罐)→RO(产水回收,浓水至超滤进水)→(加氨水)MVR→三效蒸发(产出产品硫酸铵)→母液回一效循环蒸发(不定期排放部分母液)

设计硫酸铵废水处理135m³/h。

其中三效蒸发系统采用三效顺流强制循环蒸发浓缩系统,对MVR蒸发浓缩母液进行蒸发浓缩处理。原液进水设计15m³/h,原液经预热器预热后进入蒸发系统第一效蒸发,之后进入第二效继续浓缩,再进入第三效蒸发浓缩,最后由第三效浓缩液泵排出。产出产品硫酸铵母液经过冷却降温,去除部分杂盐后,上清母液返回一效继续进行浓缩处理,上清母液不定期进行排污,每日排放5-10m³/d。饱和蒸汽先进入一效加热器作为一效蒸发器的加热热源,一效产生的二次蒸汽进入二效加热器作为二效蒸发器的热源,二效二次蒸汽作为第三效的蒸发热源。蒸发器中的蒸馏水被收集,再由蒸馏水泵打出系统。

三效蒸发流程方框图如下:

注:实际运行过程中第一效温度为100℃,压力75Kpa,第二效温度85℃,压力65Kpa,第三效温度65℃,压力19Kpa。

1.2

水质数据

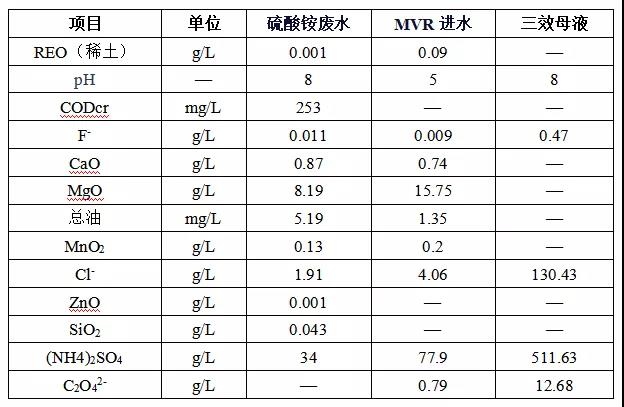

(1)下表为现场硫酸铵废水、MVR进水、三效母液分析数据。

以上水质中可以看出,硫酸铵废水不断浓缩过程中,各离子含量均在逐渐增加,蒸发器进水中钙、镁、草酸根、锰等含量均比较高。

(2)下表为一效进水水质取样分析数据(2021.07.27)。

以上水质分析数据可以看出,第一效进水中硅含量偏高,其中以胶体硅为主。铁、铝、钙离子、草酸根和氟等离子均偏高。

根据以上两份水质分析结果,结合现场实际运行情况,三效结垢物质主要以草酸钙为主,掺杂部分硫酸钙、硫酸钡、铁、铝、氟化钙及硅垢。因蒸发进水水质较为复杂,且水质波动较大,因此对蒸发阻垢剂选择要求比较高。

02

添加阻垢剂后效果研究分析

2.1

添加方式

(1)为了做好本次试验,现场增加加药装置(100L加药箱+1.6LPH加药泵),配药浓度3%。加药点选择在原料罐(即第一效进液料罐)预留口,阻垢剂通过计量泵打入系统,见上图。

(2)选用PWT阻垢剂11倍浓缩液Titan ASD 200 SC,添加量为1.91ppm。

2.2

阻垢剂添加前后效果分析

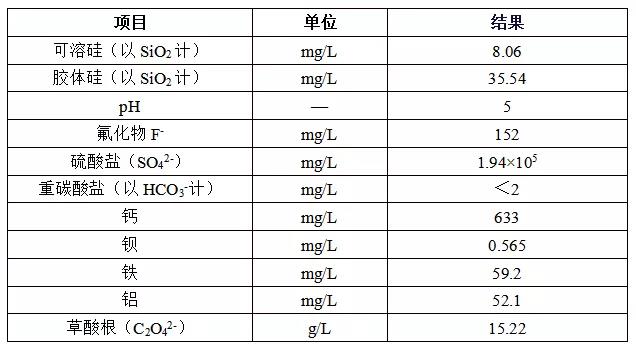

(1)添加阻垢剂前蒸发器运行情况

添加阻垢剂前三效运行周期在20—30天,三效进料量明显降低(降低50%以上),三效蒸汽量出现明显降低。且一效蒸发器拆开列管结垢污堵严重,列管结垢率达到80%以上。结垢物质质地较为坚硬(见下图),每次进行单支列管高压清洗时间为10分钟左右,清洗1台蒸发器的时间为2天,费时费力。

(2)添加阻垢剂后蒸发器运行对比

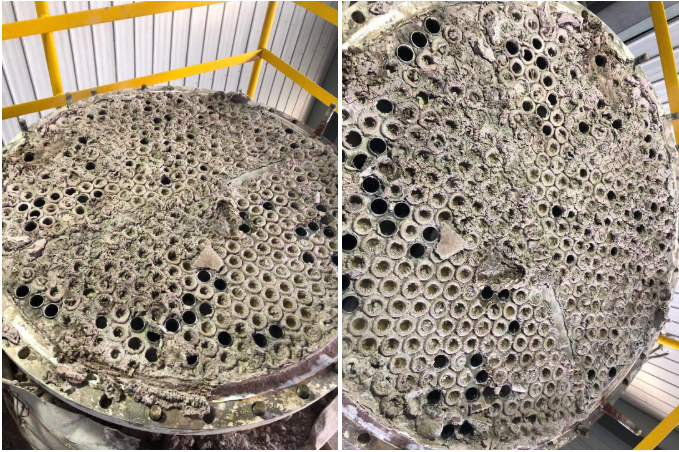

现场在对一效列管高压清洗后,开始试用投加阻垢剂,运行相同周期(25天),系统仍运行较为稳定,进料量几乎没有变化,现场对列管进行拆检查看,跟踪2个测试周期一效列管外观如下图:

由上图可以看出,添加阻垢剂后一效结垢明显改善,列管内壁只存在薄薄一层结垢物,未出现列管完全堵死情况,同样进行了高压清洗,由于结垢物质薄且脆,单支列管清洗时间只要1分钟左右,清洗1台蒸发器的时间只要0.5天就完成了,节省了大量的时间和降低了劳动强度。依据目前结垢情况判定,添加阻垢剂运行周期可延长至2个月以上。

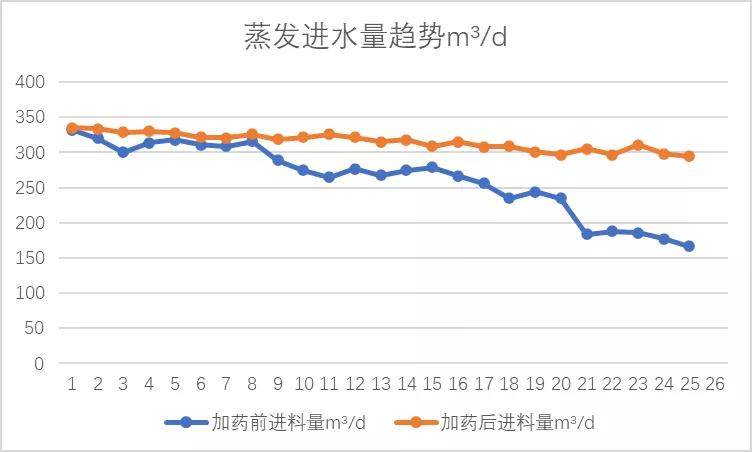

(3)添加阻垢剂前后三效蒸发器进水量对比

由上图可知:原液进料量高于未添加阻垢剂,相同运行周期25天,加阻垢剂前平均进料量263.5m³/d,加阻垢剂后平均进料量315m³/d,说明添加阻垢剂后降低了三效列管的结垢生成速率,保证了蒸发器高效、长周期运行。

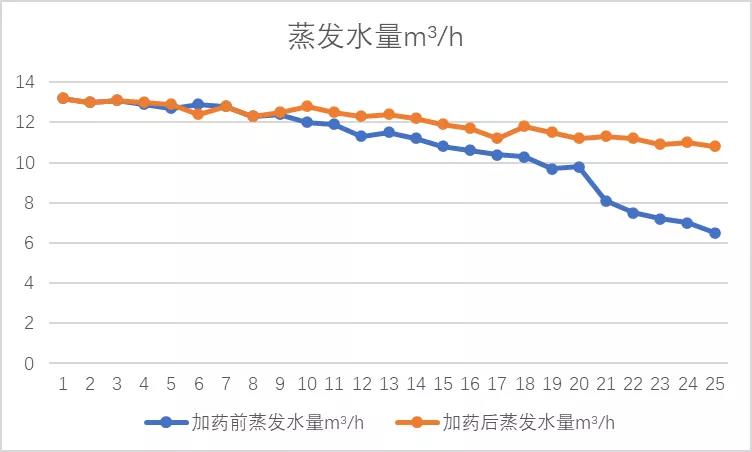

(4)添加阻垢剂前后三效蒸发水量对比

由上图可以看出:阻垢剂药剂添加期间蒸发水量明显大于不加阻垢剂时水量,且运行25天平均值加药前为10.8m³/h,加阻垢剂后12m³/h,主要原因为三效蒸发机组进料量提高,三效列管换热性能提高。

结论

(1)由于三效蒸发系统进水温度较高,其中第一效维持在100℃左右,根据添加药剂前后列管结垢情况对比看,PWT阻垢剂Titan ASD 200 SC高温下仍有优异的阻垢能力。

(2)蒸发器添加阻垢剂后,可以显著延缓结垢的产生或减少结垢量,与不使用阻垢剂的蒸发器运行相比较,添加阻垢剂后蒸发器运行周期大幅度延长,保证生产稳定运行,且减少了清洗列管的时间和降低了人力劳动强度,试验表明添加阻垢剂完全必要和能满足生产需求。

(3)对比增发器不加阻垢剂前频繁清洗的状况,添加阻垢剂有利于蒸发效率发挥,综合考虑下可节约蒸发单元的运行成本,具有较高的社会经济效益。

附图:蒸发车间照片